Ein Getriebeservomotor kann für Drehantriebstechnologien nützlich sein, es gibt jedoch Herausforderungen und Einschränkungen, derer sich die Anwender bewusst sein müssen.

Von: Dakota Miller und Bryan Knight

Lernziele

- In der Praxis erreichen Rotationsservosysteme aufgrund technischer Beschränkungen nicht die ideale Leistung.

- Verschiedene Arten von Drehservomotoren bieten Vorteile für den Anwender, aber jede hat ihre spezifischen Herausforderungen oder Einschränkungen.

- Direkt angetriebene Drehservomotoren bieten die beste Leistung, sind aber teurer als Getriebemotoren.

Seit Jahrzehnten gehören Getriebeservomotoren zu den gängigsten Werkzeugen in der industriellen Automatisierung. Sie eignen sich für Positionierung, Drehzahlanpassung, elektronische Kurvensteuerung, Wicklung, Spannen und Festziehen und ermöglichen eine effiziente Anpassung der Servomotorleistung an die Last. Daraus ergibt sich die Frage: Ist ein Getriebeservomotor die beste Option für Drehantriebe, oder gibt es eine bessere Lösung?

Im Idealfall wären Drehmoment und Drehzahl eines Drehservosystems optimal auf die Anwendung abgestimmt, sodass der Motor weder über- noch unterdimensioniert ist. Die Kombination aus Motor, Getriebeelementen und Last sollte eine unendliche Torsionssteifigkeit und spielfreies System aufweisen. In der Praxis erreichen Drehservosysteme dieses Ideal jedoch nicht vollständig.

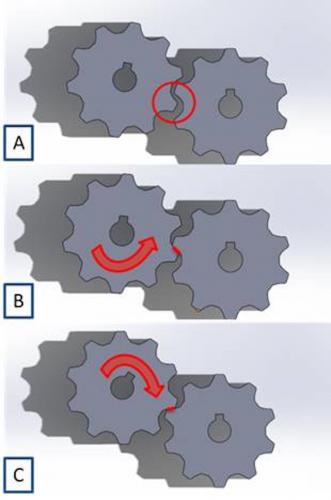

In einem typischen Servosystem bezeichnet das Umkehrspiel den Bewegungsverlust zwischen Motor und Last, der durch die mechanischen Toleranzen der Übertragungselemente verursacht wird. Dies umfasst jegliche Bewegungsverluste in Getrieben, Riemen, Ketten und Kupplungen. Beim Einschalten einer Maschine bewegt sich die Last zunächst innerhalb der mechanischen Toleranzen (Abbildung 1A).

Bevor die Last vom Motor bewegt werden kann, muss dieser rotieren, um das Spiel in den Getriebeelementen auszugleichen (Abbildung 1B). Beginnt der Motor am Ende einer Bewegung abzubremsen, kann die Position der Last die Position des Motors überholen, da die Trägheit die Last über die Motorposition hinaus trägt.

Der Motor muss das Spiel in entgegengesetzter Richtung wieder ausgleichen, bevor er ein Drehmoment auf die Last ausüben kann, um sie zu verzögern (Abbildung 1C). Dieser Bewegungsverlust wird als Zahnflankenspiel bezeichnet und typischerweise in Bogenminuten gemessen, was 1/60 Grad entspricht. Getriebe, die für den Einsatz mit Servomotoren in industriellen Anwendungen ausgelegt sind, weisen häufig Zahnflankenspiel-Spezifikationen von 3 bis 9 Bogenminuten auf.

Die Torsionssteifigkeit beschreibt den Widerstand gegen Verdrehung der Motorwelle, der Getriebeelemente und der Last unter Drehmomenteinwirkung. Ein unendlich steifes System würde das Drehmoment ohne Winkelabweichung um die Drehachse auf die Last übertragen; jedoch verdreht sich selbst eine massive Stahlwelle unter hoher Last geringfügig. Das Ausmaß der Auslenkung hängt vom angelegten Drehmoment, dem Material der Getriebeelemente und deren Form ab; intuitiv lässt sich sagen, dass sich lange, dünne Teile stärker verdrehen als kurze, dicke. Dieser Widerstand gegen Verdrehung ist die Grundlage für die Funktion von Schraubenfedern: Durch Zusammendrücken der Feder wird jede Windung des Drahtes leicht verdreht; dickerer Draht ergibt eine steifere Feder. Jede Torsionssteifigkeit unterhalb von unendlich führt dazu, dass sich das System wie eine Feder verhält, d. h. es wird potenzielle Energie im System gespeichert, da die Last der Rotation entgegenwirkt.

Endliche Torsionssteifigkeit und Spiel können gemeinsam die Leistung eines Servosystems erheblich beeinträchtigen. Spiel führt zu Unsicherheiten, da der Motor-Encoder die Position der Motorwelle anzeigt und nicht die durch das Spiel bedingte Einschwingzeit der Last. Zudem verursacht Spiel Probleme bei der Justierung, da die Last beim Richtungswechsel kurzzeitig vom Motor gekoppelt und entkoppelt wird. Zusätzlich zum Spiel speichert die endliche Torsionssteifigkeit Energie, indem sie einen Teil der kinetischen Energie von Motor und Last in potenzielle Energie umwandelt und diese später wieder freisetzt. Diese verzögerte Energiefreisetzung verursacht Lastschwingungen, induziert Resonanz, reduziert die maximal nutzbaren Einstellgewinne und beeinträchtigt das Ansprechverhalten und die Einschwingzeit des Servosystems. In allen Fällen führt die Reduzierung des Spiels und die Erhöhung der Systemsteifigkeit zu einer verbesserten Servoleistung und vereinfachteren Justierung.

Konfigurationen von Servomotoren für Drehachsen

Die gängigste Konfiguration für Drehachsen besteht aus einem Drehservomotor mit integriertem Encoder zur Positionsrückmeldung und einem Getriebe, das das verfügbare Drehmoment und die Drehzahl des Motors an das erforderliche Drehmoment und die Drehzahl der Last anpasst. Das Getriebe ist ein Konstantleistungsgerät und fungiert als mechanisches Äquivalent eines Transformators zur Lastanpassung.

Eine verbesserte Hardwarekonfiguration nutzt einen direkt angetriebenen Drehservomotor, wodurch die Getriebeelemente entfallen, da die Last direkt mit dem Motor gekoppelt wird. Während bei der Getriebemotorkonfiguration eine Kupplung an einer Welle mit relativ kleinem Durchmesser verwendet wird, wird die Last beim Direktantriebssystem direkt an einem deutlich größeren Rotorflansch verschraubt. Diese Konfiguration eliminiert das Zahnflankenspiel und erhöht die Torsionssteifigkeit erheblich. Die höhere Polzahl und die drehmomentstarken Wicklungen von Direktantriebsmotoren entsprechen den Drehmoment- und Drehzahlkennlinien eines Getriebemotors mit einem Übersetzungsverhältnis von 10:1 oder höher.

Veröffentlichungsdatum: 12. November 2021